人形机器人主要构成部件及预归类(中篇)-人形机器人主要环节分析,跟着瀚而普进口外贸代理小编一起来看看吧!更多进口外贸代理欢迎来电咨询瀚而普上海进出口外贸代理公司,服务热线:021-35383360

二、人形机器人主要环节分析

1、减速器(8483.40):技术壁垒较高,国产替代加速

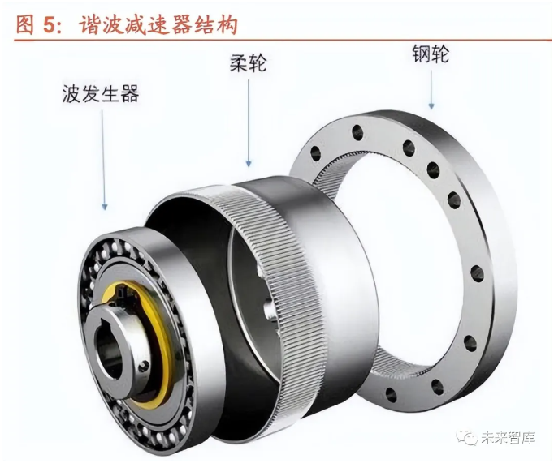

机器人减速器主要分为 RV 减速器和谐波减速器两类。谐波减速器具有单级传动 比大、体积小、质量小、运动精度高等优点,并且能在密闭空间和介质辐射的工 况下正常工作,更适用于轻负载精密减速领域,如人形机器人等。相比谐波减速 器,RV 减速器具有传动比范围大、精度较为稳定、疲劳强度较高等优势,还有 着更高的刚性和扭矩承载能力,主要适用于机器人大臂、机座等重负载部位。

谐波减速器的难点主要在于齿形设计、材料、加工设备、工艺和一致性。技术难 点具体包括:齿形设计:由于谐波减速器的传动原理为两个齿轮之间的啮合运动, 且柔轮不断发生形变,因此齿轮的高度、宽度、形状等设计对减速性能有较大影 响。材料:柔轮不断形变传递力矩,对材料的一致性、载荷、精度、疲劳寿命都 有较大挑战,普通的金属和合金难以达到要求。加工设备:柔轮很薄,厚度约 100μm,加工和切割要求高,高精度数控磨床、滚齿机均需要进口,而日本高精 度机床对我国有限制。加工工艺:柔轮的加工和切割要求高,有一些过程仍然依 赖于员工的经验积累。一致性:在规模化量产情况下,降低次品率,保持产品的 一致性水平有很大难度。RV 减速器相比谐波减速器结构更为复杂,对加工精度和工艺要求更为严苛。其 技术难点具体为:加工精度:结构复杂,实际工况中 RV 减速器需要反复精确定 位,相当于不断启动和刹车,保持精度不衰减,如果精度低将会造成产品的磨损。加工工艺:各项工艺的密切配合,包括齿面热处理、加工精度、零件对称性、成 组技术、装配精度,这些工艺总装公差将会造成产品的磨损和寿命。一致性:作 为精密零部件,单个产品达到较高性能难度不高,但规模化量产的产品均达到标 准性能是极大挑战。

丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。常见的丝杠产品包括滑动丝杠、滚珠丝杠、行星滚柱丝杠等。滚珠丝杠是工业精密机械中常用的传动元件,其主要结构包括滚珠丝杠、滚珠螺 母、滚珠三部分。核心传动原理是将旋转运动转化为直线运动,化滑动摩擦为滚 动摩擦。当丝杠相对螺母旋转时,丝杠的旋转面通过滚珠的循环滚动推动螺母轴 向移动,化旋转为线性;滚珠的滚动使得丝杠和螺母之间的滑动摩擦转变为滚珠 与丝杠、螺母之间的滚动摩擦,化滑动为滚动,大大提升传动效率。行星滚柱丝杠属于新一代螺纹丝杠的高精尖分支,综合性能强且应用前景广阔。行星滚柱丝杠通过啮合滚柱产生线接触滚动摩擦,大幅增加丝杠传动过程的接触 面和受力面,与以往用于精密传动的滚珠丝杠相比,在传动效率损失不大的前提 下,又同时具备了高转速、高载荷、高刚度、高范围导程以及更小体积、更低噪 音、更方便维护拆卸等特点。目前已经在航空航天、武器装备、核动力等全球高 精尖领域运用,同时在机床、汽车 ABS 系统、石油化工等民用场景下也存在广泛的应用需求。

滚珠丝杠:滚珠丝杠发明于 1874 年,20 世纪 30 年代,美国通用公司在汽车的 转向装置上首次应用了滚珠丝杠元件,20 世纪 40 年代,滚珠丝杠副首次在数控 机床上得到使用,并成为了数控机床的理想进给元件;伴随机床和自动化设备的 发展,对滚珠丝杠副的研究和生产得到推进,50 年代开始在工业发达国家出现 众多滚珠丝杠副厂家,如英国 ROTAX、日本 NSK 等。我国研制用于数控机床的 滚珠丝杠副起步于 20 世纪 50 年代,1964 年我国自行设计研制第一套滚珠丝杠 副,自 2009 年国家启动相关课题开始,国内企业如汉江机床、山东博特精工等 已经取得了许多优秀的成果,但目前我国在高性能产品上与世界先进企业相比仍 有进步空间,在国内市场上,中高端滚珠丝杠市场主要由德国和日本企业占据, THK、NSK、力士乐等国际企业可以占据高端市场 90%的市场份额,而中国大 陆企业主要活跃在中端市场,约占 30%的市场份额。主要原因为我国企业规模 小,起步晚,在产品质量上达不到高精度水平。

行星滚柱丝杠:1942 年,瑞典人 Carl Bruno Strandgren 首次申请了循环式行星 滚柱丝杠专利,1954 年申请了标准式和反向式行星滚柱丝杠专利,1986 年, William J. Roantree 发明了差动式行星滚柱丝杠,之后 Oliver Saari 发明了轴承 环式行星滚柱丝杠。1970 年,瑞士的 Rollvis 公司开始研制行星滚柱丝杠,瑞典 的 SKF 也同时研制行星滚柱丝杠,美国的 Moog、德国的 Ortlieb 和英国的 Power Jacks 等都有各自成熟的行星滚柱丝杠产品;美国的 Exlar 和德国的 Rexroth 都 将行星滚柱丝杠运用到各自的机电作动器中。2022 年日本、欧洲滚柱丝杠企业 在中国市场占有率高达 90%。根据观研报告网数据,2022 年我国行星滚柱丝杠 市场供应量排名前四的厂家分别是 Rollvis(瑞士)、GSA(瑞士)、Ewellix (瑞典)Rexroth(德国),市占率分别为 27%、26%、13%,12%。由于我国 企业在该行业起步晚,竞争实力距离国外工业发达国家企业有较大差距。

上海瀚而普国际贸易有限公司是一家以进口外贸代理、出口外贸代理及自营各类商品、技术的一站式外贸代理服务,以安全、便利、增值为企业核心,24小时应急响应,提供进口外贸代理、清关等一揽子进出口服务,进口外贸代理热线:021-35383360。

转自网络,如侵删

二、人形机器人主要环节分析

1、减速器(8483.40):技术壁垒较高,国产替代加速

机器人减速器主要分为 RV 减速器和谐波减速器两类。谐波减速器具有单级传动 比大、体积小、质量小、运动精度高等优点,并且能在密闭空间和介质辐射的工 况下正常工作,更适用于轻负载精密减速领域,如人形机器人等。相比谐波减速 器,RV 减速器具有传动比范围大、精度较为稳定、疲劳强度较高等优势,还有 着更高的刚性和扭矩承载能力,主要适用于机器人大臂、机座等重负载部位。

谐波减速器的难点主要在于齿形设计、材料、加工设备、工艺和一致性。技术难 点具体包括:齿形设计:由于谐波减速器的传动原理为两个齿轮之间的啮合运动, 且柔轮不断发生形变,因此齿轮的高度、宽度、形状等设计对减速性能有较大影 响。材料:柔轮不断形变传递力矩,对材料的一致性、载荷、精度、疲劳寿命都 有较大挑战,普通的金属和合金难以达到要求。加工设备:柔轮很薄,厚度约 100μm,加工和切割要求高,高精度数控磨床、滚齿机均需要进口,而日本高精 度机床对我国有限制。加工工艺:柔轮的加工和切割要求高,有一些过程仍然依 赖于员工的经验积累。一致性:在规模化量产情况下,降低次品率,保持产品的 一致性水平有很大难度。RV 减速器相比谐波减速器结构更为复杂,对加工精度和工艺要求更为严苛。其 技术难点具体为:加工精度:结构复杂,实际工况中 RV 减速器需要反复精确定 位,相当于不断启动和刹车,保持精度不衰减,如果精度低将会造成产品的磨损。加工工艺:各项工艺的密切配合,包括齿面热处理、加工精度、零件对称性、成 组技术、装配精度,这些工艺总装公差将会造成产品的磨损和寿命。一致性:作 为精密零部件,单个产品达到较高性能难度不高,但规模化量产的产品均达到标 准性能是极大挑战。

减速器进口垄断格局有望打破,国产替代进行时。全球机器人减速器市场高度集 中,日本厂商占据大部分市场份额,2021 年纳博特斯克占据中国 RV 减速器 53% 市场份额,哈默纳科占据中国谐波减速器 35.5%市场份额。但目前中国已将突破 机器人关键核心技术作为重要工程,国内厂商攻克了减速器、控制器、伺服系统 等关键核心零部件领域的部分难题。中国 RV 减速器出口量总体呈现上涨态势, 进口量总体呈现下降趋势,RV 减速器国产化的趋势显现;近年来国内谐波厂商 逐渐进入下游客户供应链,中国品牌市占率逐年提升。进口精密减速器以日本哈 默纳科公司的产品为例,其单价通常在 3,000~4,000 元之间,国产精密减速器单 价为该价格的 30%~50%,具备价格优势。

丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。常见的丝杠产品包括滑动丝杠、滚珠丝杠、行星滚柱丝杠等。滚珠丝杠是工业精密机械中常用的传动元件,其主要结构包括滚珠丝杠、滚珠螺 母、滚珠三部分。核心传动原理是将旋转运动转化为直线运动,化滑动摩擦为滚 动摩擦。当丝杠相对螺母旋转时,丝杠的旋转面通过滚珠的循环滚动推动螺母轴 向移动,化旋转为线性;滚珠的滚动使得丝杠和螺母之间的滑动摩擦转变为滚珠 与丝杠、螺母之间的滚动摩擦,化滑动为滚动,大大提升传动效率。行星滚柱丝杠属于新一代螺纹丝杠的高精尖分支,综合性能强且应用前景广阔。行星滚柱丝杠通过啮合滚柱产生线接触滚动摩擦,大幅增加丝杠传动过程的接触 面和受力面,与以往用于精密传动的滚珠丝杠相比,在传动效率损失不大的前提 下,又同时具备了高转速、高载荷、高刚度、高范围导程以及更小体积、更低噪 音、更方便维护拆卸等特点。目前已经在航空航天、武器装备、核动力等全球高 精尖领域运用,同时在机床、汽车 ABS 系统、石油化工等民用场景下也存在广泛的应用需求。

滚珠丝杠:滚珠丝杠发明于 1874 年,20 世纪 30 年代,美国通用公司在汽车的 转向装置上首次应用了滚珠丝杠元件,20 世纪 40 年代,滚珠丝杠副首次在数控 机床上得到使用,并成为了数控机床的理想进给元件;伴随机床和自动化设备的 发展,对滚珠丝杠副的研究和生产得到推进,50 年代开始在工业发达国家出现 众多滚珠丝杠副厂家,如英国 ROTAX、日本 NSK 等。我国研制用于数控机床的 滚珠丝杠副起步于 20 世纪 50 年代,1964 年我国自行设计研制第一套滚珠丝杠 副,自 2009 年国家启动相关课题开始,国内企业如汉江机床、山东博特精工等 已经取得了许多优秀的成果,但目前我国在高性能产品上与世界先进企业相比仍 有进步空间,在国内市场上,中高端滚珠丝杠市场主要由德国和日本企业占据, THK、NSK、力士乐等国际企业可以占据高端市场 90%的市场份额,而中国大 陆企业主要活跃在中端市场,约占 30%的市场份额。主要原因为我国企业规模 小,起步晚,在产品质量上达不到高精度水平。

行星滚柱丝杠:1942 年,瑞典人 Carl Bruno Strandgren 首次申请了循环式行星 滚柱丝杠专利,1954 年申请了标准式和反向式行星滚柱丝杠专利,1986 年, William J. Roantree 发明了差动式行星滚柱丝杠,之后 Oliver Saari 发明了轴承 环式行星滚柱丝杠。1970 年,瑞士的 Rollvis 公司开始研制行星滚柱丝杠,瑞典 的 SKF 也同时研制行星滚柱丝杠,美国的 Moog、德国的 Ortlieb 和英国的 Power Jacks 等都有各自成熟的行星滚柱丝杠产品;美国的 Exlar 和德国的 Rexroth 都 将行星滚柱丝杠运用到各自的机电作动器中。2022 年日本、欧洲滚柱丝杠企业 在中国市场占有率高达 90%。根据观研报告网数据,2022 年我国行星滚柱丝杠 市场供应量排名前四的厂家分别是 Rollvis(瑞士)、GSA(瑞士)、Ewellix (瑞典)Rexroth(德国),市占率分别为 27%、26%、13%,12%。由于我国 企业在该行业起步晚,竞争实力距离国外工业发达国家企业有较大差距。

上海瀚而普国际贸易有限公司是一家以进口外贸代理、出口外贸代理及自营各类商品、技术的一站式外贸代理服务,以安全、便利、增值为企业核心,24小时应急响应,提供进口外贸代理、清关等一揽子进出口服务,进口外贸代理热线:021-35383360。

转自网络,如侵删

下一篇:已经是最后一篇了上一篇:人形机器人主要构成部件及预归类(上篇)

关注瀚而普微信号

关注瀚而普微信号